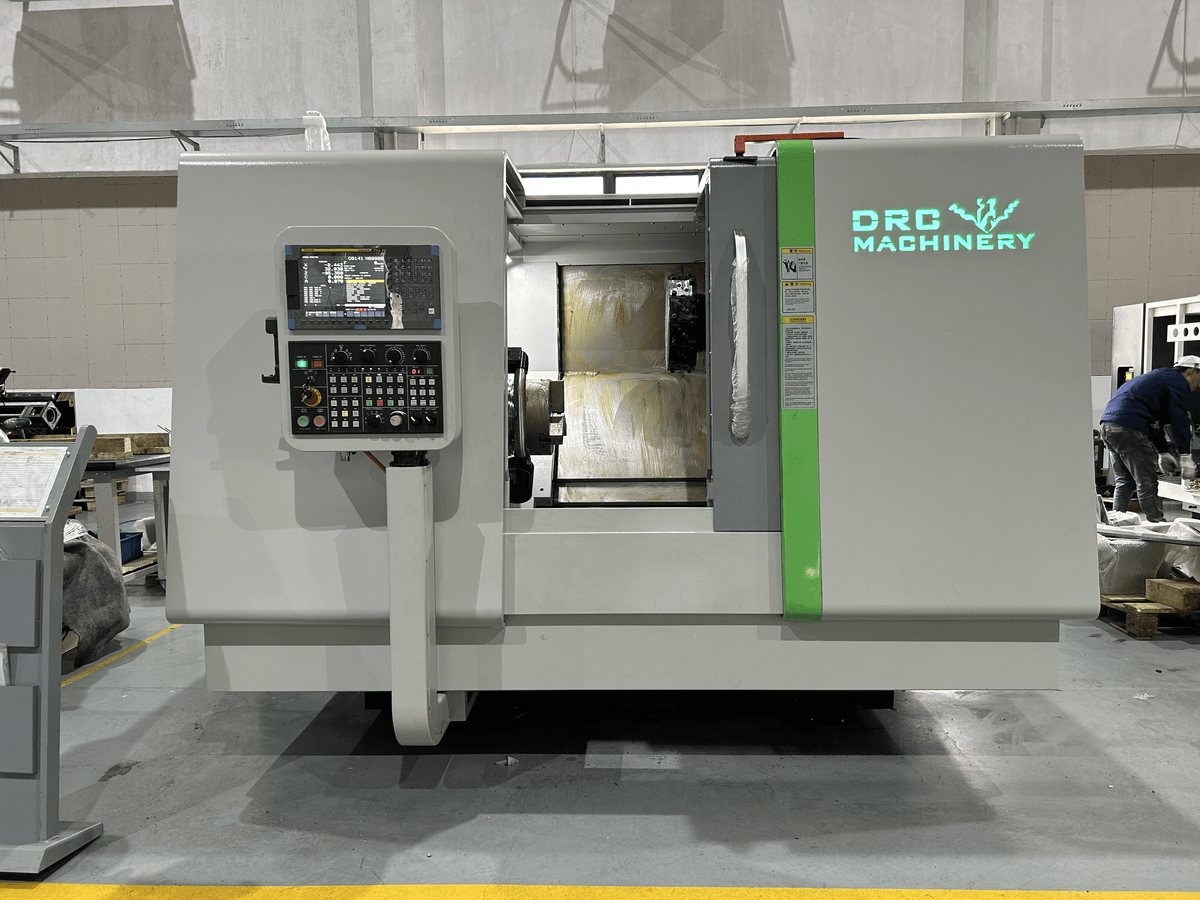

В отраслях высокоточного машиностроения, таких как автомобильные компоненты, медицинское оборудование и аэрокосмика, требования к обработке деталей становятся все более высокими — требуется повышенная точность, эффективность и многооперационная способность. Новый трехосевой универсальный токарный центр HT6MY, представленный компанией DRCW MACHINERY, выступает как идеальное решение для задач высокоточной обработки сложных деталей. Обладая выдающимся конструктивным дизайном, высококачественными основными компонентами и интеллектуальными функциями, он обеспечивает мощный импульс для трансформации и модернизации машиностроения.

Инновационный конструктивный дизайн: прочный фундамент для высокоточной обработки

Точность и стабильность обработки токарного центра определяются продуманным проектированием его основной структуры. Токарный центр HT6MY оснащен 45-градусной наклонной бабкой из высококачественного чугуна с полимерным песком. После тщательного термического лечения и старения он не только повышает крутильную жесткость на 30%, но и обеспечивает отличную термостабильность. Даже при условиях тяжелого резания станок сохраняет жесткость и стабильность конструкции, эффективно предотвращая деформацию деталей при обработке. Диаметр вращения над бабкой — 670 мм, диаметр вращения над суппортом X — 450 мм, максимальный диаметр обработки — 400 мм (рекомендуемый максимальный диаметр обработки: 250 мм). Он обеспечивает широкий диапазон обработки при компактных габаритах станка (3850×1850×1950 мм). Масса станка около 5800 кг дополнительно повышает стабильность обработки во время работы.

Еще одним важным преимуществом является уникальный дизайн с четырьмя направляющими. Конструкция поддержки Z-оси на четырех направляющих в сочетании с линейными направляющими диаметром 45 мм обеспечивает перемещение супорта без столкновений и значительно повышает стабильность во время обработки. Ортогональная Y-ось с большим ходом ±60 мм имеет быструю динамическую реакцию и точный контроль геометрической точности, что позволяет легко выполнять сложные операции, такие как обработка эксцентрических отверстий и боковое фрезерование, значительно расширяя диапазон пригодности станка для различных технологий. Полностью закрытая защитная оболочка соответствует классу защиты IP54, электрощитовой щит также соответствует стандартам защиты IP54, а светильник станка имеет высокий класс защиты IP69K, что эффективно предотвращает утечку охлаждающей жидкости, обеспечивает чистоту рабочей среды и продлевает срок службы оборудования. Станок оснащен 6 плитами для выравнивания и 6 анкерами, что позволяет быстро выполнить установку и выравнивание, адаптируясь к требованиям различных производственных площадок.

Улучшенная основная комплектация: баланс эффективности и точности

Как сердце высокоточного обрабатывающего оборудования, трансмиссия и система управления токарного центра HT6MY оснащены компонентами класса премиум. Шпиндель имеет интерфейс A2-8, диаметр переднего подшипника — 130 мм, диаметр проходного отверстия шпинделя — 87 мм. О оснащен высокопроизводительным бесщеточным переменным током двигателем, он обеспечивает выходную мощность 15/18,5 кВт, максимальный момент 268 Нм и максимальную скорость 4000 об/мин — легко удовлетворяя как требования жесткости при тяжелом резании, так и требования эффективности при высокоскоростной точной обработке. Точные шариковые подшипники и высокоточная система прямого измерения положения дополняют шпиндель, работая в сочетании с полно замкнутым циклом измерения посредством абсолютных энкодеров осей X/Y/Z для обеспечения реального времени компенсации ошибок и гарантии стабильной долгосрочной точности обработки.

Система револьвера оснащена высококачественным сервоуправляемым силовым револьвером BMT55. Все 12 позиций поддерживают установку силовых инструментов, а державы совместимы со спецификациями □25 мм и Ø40 мм. Время индексации и позиционирования только 0,35 секунды (с блокировкой), а без блокировки еще короче — 0,12 секунды, обеспечивая эффективную и быструю смену инструментов. Силовое инструмент имеет номинальную мощность 2,7 кВт, максимальный момент 45 Нм (40% постоянного тока) и максимальную скорость 4000 об/мин, что позволяет гибко выполнять множество операций, таких как фрезерование, сверление и резьбование. C-ось оснащена механической системой блокировки, диапазон скоростей — 100 об/мин, выходной момент — 268 Нм, точность позиционирования до 20 арксекунд. В сочетании с точным управлением шпинделем обеспечивает высокоточную обработку сложных контуров.

ЦНС-система использует FANUC 0i-TF Plus, оснащена 10,4-дюймовым высококачественным дисплеем, обеспечивая интуитивно понятную и удобную операцию. Аппаратное обеспечение системы соответствует стандартам Type 5, включая 3 сервооси и 1 ось шпинделя. Стандартное количество шагов ПЛК — 5000, которое может быть расширенно до 8000 шагов, с максимальной расширяемой емкостью 24000 шагов. Емкость пользовательской памяти — 2 Мбайта, поддерживает расширенное хранилище программ на карте C/F объемом 2 ГБ, а также функцию EES (внешняя исполнительная система), которая может хранить 255 программ обработки (корректируется в зависимости от длины программы), удовлетворяя потребности программирования сложных деталей. Одновременно поддерживает ввод метрической/дюймовой системы, переключение различных систем координат, таких как декартовы координаты, полярные координаты и цилиндрические координаты, а также обладает丰富ными функциями, такими как циклы резьбования. Минимальное время цикла блока только 1,5 мс, что значительно повышает эффективность обработки. Система поддерживает функции, такие как компенсация радиуса резания (G40/G41/G42), компенсация шага гвинта и компенсация люфта, с точностью ввода 0,001 мм. Диапазон интерполяции для линейной и круговой интерполяции может достигать +99999,999 мм, идеально адаптируясь к потребностям обработки сложных деталей.

Сочетание интеллектуальности и практичности: адаптация к разнообразным потребностям производства

Токарный центр HT6MY был полностью оптимизирован по параметрам интеллектуальности и практичности, полностью адаптированный к разнообразным потребностям современного машиностроения. Он оснащен стандартным гидравлическим программируемым супортом (поперечина MT4) с ходом супорта 500 мм и максимальной осевой силой 7,5 кН. Поддерживает два режима перемещения: быстрое позиционирование и тонкая подача. Автоматическое управление может быть реализовано посредством функций M, а также возможен джиг-управление с помощью кнопок на панели управления, что позволяет адаптироваться к потребностям поддержки различных заготовок. Оснащен стандартным интерфейсом для подающего устройства и предустановленными программами системы, которые позволяют быстро расширить автоматизацию единичного станка, сократить ручное вмешательство, сэкономить 30% времени на модернизацию и идеально подходят для сценариев автоматизированного производства малых и средних партий.

Токарный центр интегрирует автоматическую централизованную систему смазки, внутреннюю охлаждающую систему и устройство для удаления стружки. Автоматическая централизованная система смазки обеспечивает непрерывную защиту линейных направляющих и шариковых гвинтов, продлевая срок службы ключевых компонентов; внутренняя охлаждающая система точно подает охлаждающую жидкость через револьвер. Объем бака для охлаждающей жидкости — 180 л, мощность насоса охлаждающей жидкости — 0,85 кВт, номинальный расход при давлении 5 бар — 20 л/мин, а производительность устройства для удаления стружки — 170 л. Это эффективно повышает эффективность обработки глубоких отверстий, обеспечивает своевременное удаление шламма от обработки и поддерживает чистоту рабочей среды. Гидравлическая система имеет компактное исполнение с объемом бака 35 л и максимальным рабочим давлением 55 бар, оснащена системой тонкой фильтрации для повышения стабильности; пневматическая система имеет рабочее давление 6 бар и расход воздуха 15 м³/ч, обеспечивая стабильную мощность для различных пневматических компонентов токарного центра.

Гидравлическая трехзубая патронная прижимная зажимная схема оснащена одной комплектацией твердых и одной — мягких зубьев, диаметр проходного отверстия — 65 мм, диаметр тягового трубки — 52 мм, с контролем подтверждения захвата. Может управляться с помощью педали, поддерживает непрерывную обработку длинных заготовок из пруткового материала и удовлетворяет потребностям по зажиму различных заготовок. Стандартная комплектация также включает устройство для удаления стружки с тележкой для удаления стружки с правой стороны, трехцветный сигнальный светильник, теплообменник электрощитового щита, комплект из 4-х фиксированных держав BMT55 (2 державы для наружного диаметра + 2 державы для расточки D40), трансформатор и другие ключевые комплектующие. Доступна дополнительная опция — силовая держава 0°&90° (1 шт.) для дальнейшего расширения возможностей обработки.

Модульное проектирование является еще одним важным преимуществом HT6MY. Независимая компоновка гидравлической системы и электрощитового щита не только снижает вероятность отказов, но и облегчает последующее обслуживание и ремонт. Оборудование прошло сертификацию на точность по стандарту VDI 3441. Точность позиционирования осей X/Y/Z ≤ 6/8/10 мкм, повторяемая точность позиционирования ≤ 4/5/6 мкм, что на 20% выше, чем у аналогичных продуктов. Оно идеально подходит для обработки работ в высокоточных отраслях, таких как автомобильные компоненты, медицинское оборудование, аэрокосмические детали. Токарный центр имеет рабочую напряжение 400 В (с допустимым колебанием +10%), частоту 50/60 Гц, максимальную установленную мощность 35 кВА и номинал предохранителя 50 А (в соответствии со стандартом VDE 0100), адаптированный к промышленному электроснабжению в большинстве стран мира.

Трехосевой универсальный токарный центр HT6MY переопределяет стандарт высокоточной комбинированной обработки благодаря своей инновационной конструкции, высококачественной комплектации, интеллектуальному дизайну и надежному функционированию. Будь то интегрированная многооперационная обработка сложных деталей или автоматизированное производство малых и средних партий, HT6MY способен предоставить эффективные, точные и стабильные решения по обработке, помогая машиностроительным предприятиям повысить свою ключевую конкурентоспособность и закрепить позиции на рынке высокоточного машиностроения.